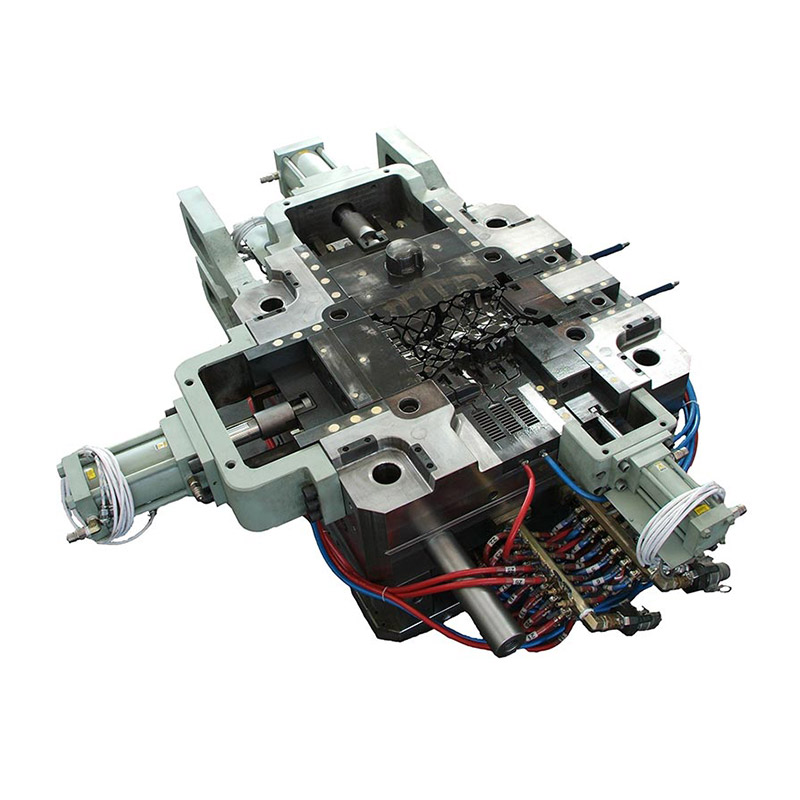

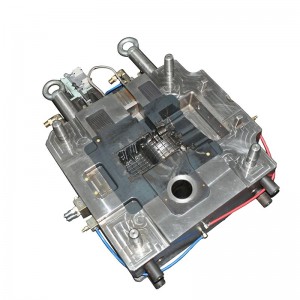

Алюминиевый корпус для литья под высоким давлением, инструмент для литья под давлением, пресс-форма для телекоммуникационного корпуса

Основная информация

| Наименование товара | Пресс-форма для литья под высоким давлением корпуса телекоммуникаций |

| Материал пресс-формы | PH13, H13, DVA, DIEVAR, 8407, 8418, W400 и т. д. |

| Литейный сплав | Алюминий |

| Кол-во полости | Одна полость, несколько полостей или комбинированная полость |

| Тоннаж | 200Т-2000Т |

| Уход | Термическая обработка, азотирование, полировка и т. д. |

| Жизнь пресс-формы | 30000 снимков, 50000 снимков, 80000 снимков зависят от продуктов |

| Приложения | 1. Автомобильные и мотоциклетные детали; |

| 2. Детали фар и ламп; | |

| 3. Детали электроприборов; | |

| 4. Телекоммуникационные части; | |

| 5. Промышленное оборудование и запасные части машин; | |

| 6. Детали бытовой техники; | |

| 7. Детали мебели; | |

| Время выполнения | 35-60 дней |

| Специальный запрос | По желанию клиента |

Мы можем настроить, но не ограничиваясь этим:

Алюминиевая форма для литья под давлением телекоммуникационного корпуса

Алюминиевая пресс-форма для литья под давлением автозапчастей

Алюминиевая форма для литья под давлением электроинструментов

Пресс-форма для корпуса электроинструмента для литья под давлением алюминия

Алюминиевая форма для литья под давлением корпуса автоматической коробки передач

Алюминиевая форма для литья под давлением автоматического водяного насоса

Алюминиевая форма для литья под давлением корпуса светильника

Алюминиевая форма для литья под давлением радиатора

Включая другие инструменты для литья под высоким давлением алюминия.

Процессы производства пресс-форм для литья под давлением алюминия FENDA

Основными этапами процесса изготовления форм для литья под давлением из алюминиевого сплава являются: процесс фрезерования с ЧПУ, термообработка, процесс электроэрозионной обработки, процесс WEDM, полировка и сборка.

Процесс фрезерования с ЧПУ

Первый этап изготовления алюминиевой формы для литья под давлением: используйте высокоскоростные обрабатывающие центры для фрезерования полости формы, оставляя припуск на обработку около одного миллиметра для формы изделия.Это определённая деформация после термообработки.

После первичного фрезерования полость формы отправляется на термообработку.

Когда полости возвращаются после термообработки, проводится вторичная механическая обработка.Мы называем этот процесс тонкой механической обработкой.На этот раз все размеры соответствуют чертежу формы.

Процесс электроэрозионной обработки

После двухкратной обработки все еще остаются некоторые области, которые трудно разрезать при высокоскоростной резке, тогда они будут обработаны электроэрозионной обработкой.

На поверхности формы имеется множество глубоких канавок, узких щелей и сложных полостей, которые трудно обрабатывать фрезерными станками.Для этого необходима электроэрозионная обработка.

Кроме того, электроэрозионная обработка также широко используется для некоторых деталей, требующих особенно высокой точности обработки и шероховатости поверхности.

Процесс ВЭДМ

Принцип работы WEDM (резки проволокой) заключается в использовании непрерывно движущейся тонкой металлической проволоки (называемой электродной проволокой) в качестве электрода для выполнения импульсного искрового разряда на заготовке для удаления металла и придания ему нужной формы.

Отверстия выталкивателя в форме, а также некоторые остроугольные отверстия специальной формы, которые не могут быть обработаны на станке, и аксессуары выполняются путем резки проволокой.

После этого процесса полость формы будет отполирована.И последний процесс: сборка алюминиевой формы для литья под давлением и испытание.

Профиль завода

Fenda способна проектировать и производить инструменты и приспособления для всех наших процессов.

Анализ моделирования помогает нашим инженерам разрабатывать более эффективные инструменты.Собственная мастерская по изготовлению инструментов для литья под давлением помогает сократить время выполнения заказчиком производства и проверки.

Процесс литья под высоким давлением лучше всего иллюстрирует уровень наших производственных возможностей.В нашем цехе литья под давлением имеется 7 современных машин для литья под давлением с холодной камерой от 400 до 2000 тонн, что позволяет нам удовлетворять потребности в различных проектах литья алюминия под давлением.

Наш обрабатывающий центр с ЧПУ оснащен 80 комплектами высокоскоростных и высокоточных обрабатывающих центров, а также более 20 комплектами высокоточных машин для сварки трением с перемешиванием, обработки поверхности и других прецизионных специальных машин.

Fenda предлагает высококачественные алюминиевые детали и компоненты для литья под давлением для широкого спектра отраслей промышленности, включая автомобилестроение, светодиодное освещение, телекоммуникации, машиностроение, медицину, сантехнику, водоснабжение, горнодобывающую, нефтехимическую, электротехническую, энергетическую, аэрокосмическую, подводную промышленность и другие.